Lasersko centriranje trupaca za ljuštenje furnira

U okolnostima kada je kvalitetnog drveta za izradu ljuštenog furnira sve manje i kada su cene sve više, industrija furnira prinuđena je da od raspoložive sirovine proizvede što više gotovih proizvoda. Svetska recesija je zahvatila i ovu oblast, tako da su proizvodi od drveta izloženi oštroj konkurenciji ostalih materijala, industrija postaje sve više tržišno orijentisana, veliki je pritisak vlada i ekoloških organizacija u politici iskorišćavanja šuma. U takvim uslovima industrija primarne prerade drveta mora se okrenuti manje vrednim vrstama drveta, potrebna je sve veća brzina reagovanja na zahteve tržišta a oni koji uspostave složen mehanizam planiranja i predviđanja kretanja na tržištu biće u značajnoj prednosti u odnosu na konkurenciju.

Ono što je do skora izgledalo nemoguće, a to je individualni tretman svakog trupca pri ljuštanju furnira u realnom vremenu, postignuto je zahvaljujući brzini PC računara i razvoju trodimenzionalnih laserskih skenera. To je omogućilo da se problem optimizacije proizvodnje prenese na samu mašinu.

Principi rada laserskog 3D skenera

Princip rada laserskog 3D SPOT skenera prikazan je na slici 1. Stvarni oblik trupca dobija se tako što laserski snop iz poluprovodničkog lasera, preko sočiva daje ravan laserskog svetla koja u preseku sa površinom trupca formira liniju svetla oko trupca; laserski zrak odbijen od površine trupca hvata se preko sabirnog sočiva i pada na PSD podlogu (Position sensitive device), tako da se u računaru formira trodimenzionalna matrica sa podacima o X-Y koordinatama svake skenirane tačke na površini trupca. Tako se dobijaju podaci o srednjoj vrednosti položaja svake tačke na površini trupca i odstupanjima od te srednje vrednosti. To praktično znači da sistem pamti ne samo dimenzije trupca, već i njegov oblik.

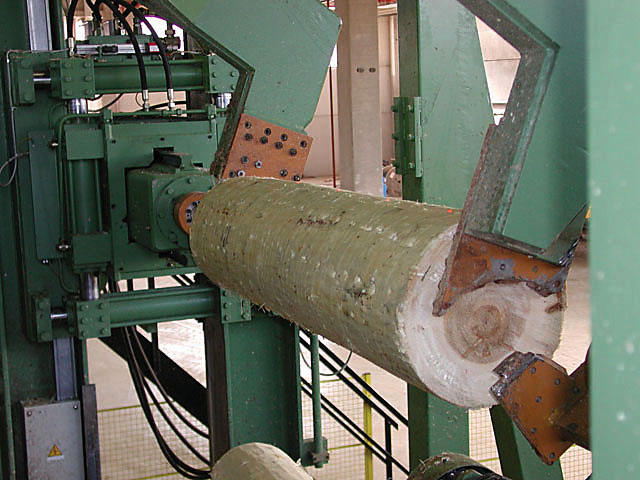

Kod centriranja trupaca za ljuštenje osetljivost ovakvih skenera ide do ±0,05 mm kod proračuna i do ±0,1 mm kod samog centriranja. To je i logično ako se ima u vidu da neki skeneri izvrše i po 16.000 merenja u sekundi. Uređaj prikazan na slici 2 može da centrira i do 15 trupaca u minuti i da pritom opslužuje nekoliko linija za ljuštenje. Podaci o obliku svakog trupca kasnije se koriste za proračun proizvedene količine furnira, procenta otpatka i efikasnosti proizvodnje. Sve to se može dobiti na PC računaru na kraju svake smene ili partije.

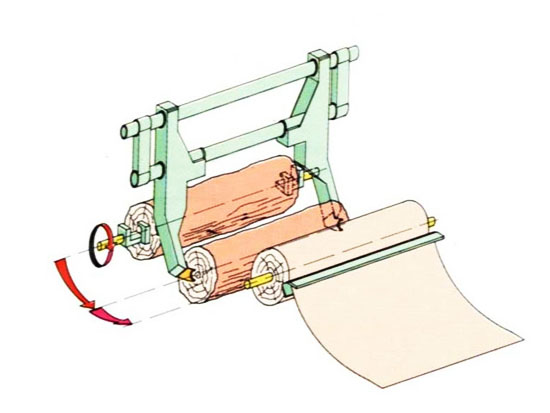

Ciklus centriranja jednog trupca obuhvata okretanje trupca oko njegove ose pri čemu laserske glave koje su raspoređene duž trupca i kojih ima nejčešće 3 do 5, snimaju poprečni presek trupca, pri čemu se izvrši i do 16.000 merenja u sekundi. Na osnovu tih merenja računar preko posebnog algoritma proračunava optimalnu poziciju trupca koja će obezbediti maksimalno iskorišćenje pri ljuštenju i preko servo motora zauzima izračunatu poziciju. Tako centriran trupac prihvata poseban uređaj u vidu klatna i uvodi ga među hvataljke ljuštilice (slika 2 i 3). Konačna tačnost laserskog centriranja je 0,6 mm, što čini ovakve uređaje superiornim u odnosu na ranije mehaničke, naročito pri ljuštenju trupaca manjih prečnika.

Prednosti laserskog skeniranja trupaca za ljuštenje

Pozitivni efekti 3D laserskog skeniranja mogu se videti u svim fazama proizvodnje: bolje centriranje daje više kontinualnog furnirskog platna za lice ploča a istovremeno ima manje zaokruživanja trupca i manje komadnih furnira; povećava se kapacitet ljuštilice; povećava se kapacitet sušare zahvaljujući većem koeficijentu zapunjenosti sušare i smanjuje se škart u sušenju jer ima manje komadnih furnira; ima manje sastavljanja furnira za srednjicu ploče; zahvaljujući većoj količini punih formata; ima više furnira za lice ploča, što na kraju daje višu cenu gotovog proizvoda.

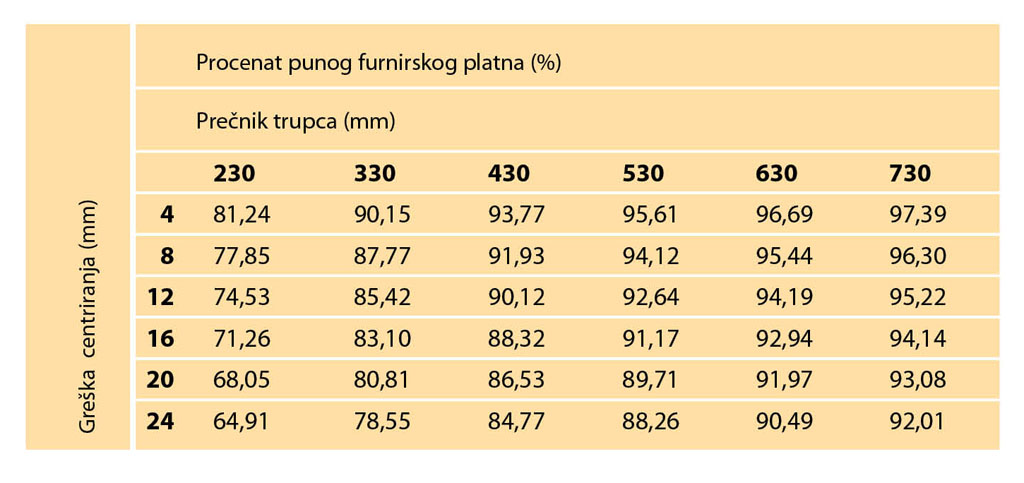

Proračuni procenta punog furnirskog platna u zavisnosti od prečnika trupca i greške centriranja pri konstantnom prečniku rolne ostatka od 90 mm prikazani su u tabeli. Iz tabele se vidi da sa porastom greške centriranja od 4 mm do 24 mm procenat punog furnirskog platna opada sa 81,24 % do 64,91 % (pri prečniku trupca od 230 mm) – razlika je 16,33 %. Pri nekom srednjem prečniku trupca od 430 mm ova razlika je 9 %, što znači da je uticaj greške centriranja utoliko veći ukoliko je prečnik trupca koji se ljušti manji. To je veoma važno ako se ima u vidu da prečnici trupaca za ljuštenje već godinama opadaju.

Uređaj za lasersko skeniranje trupaca može se lako postaviti u postojeću liniju za ljuštenje s obzirom da je male težine i da su potrebne minimalne izmene na temeljima, pri čemu se mogu potpuno iskoristiti postojeći transporteri za punjenje ljuštilice. Nije potrebna mehanička veza sa ljuštilicom. Umesto hidraulike, savremeni laserski skeneri imaju AC servo motore, što značajno smanjuje potrošnju energije i troškove održavanja, nema curenja ulja i kvarova na hidraulici. Potrošnja električne energije je oko 15 kW.

Na kraju, kao i obično postavlja se pitanje cene. Prozvođači ovih uređaja navode da su godišnje uštede 8,98 % od godišnje vrednosti proizvodnje za brezu srednjeg prečnika od 200 mm i 4,13 % za smrču srednjeg prečnika od 320 mm. Kako je uređaj namenjen fabrikama velikog kapaciteta, proizvođači navode godišnju uštedu koja se ogleda u svim fazama proizvodnje od 1.500.000 USD, što znači da je period otplate uređaja manji od jedne godine.

.jpg)

.gif)